Qu'est-ce que le technique de raclage ?

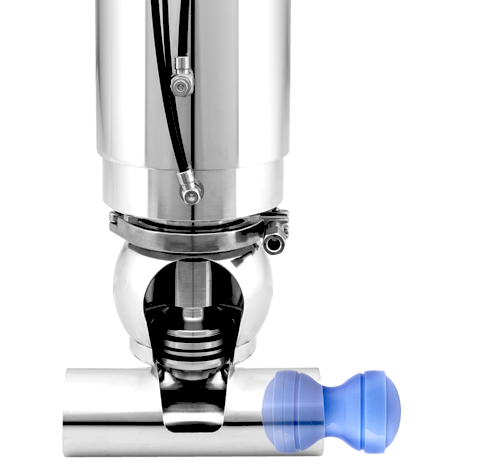

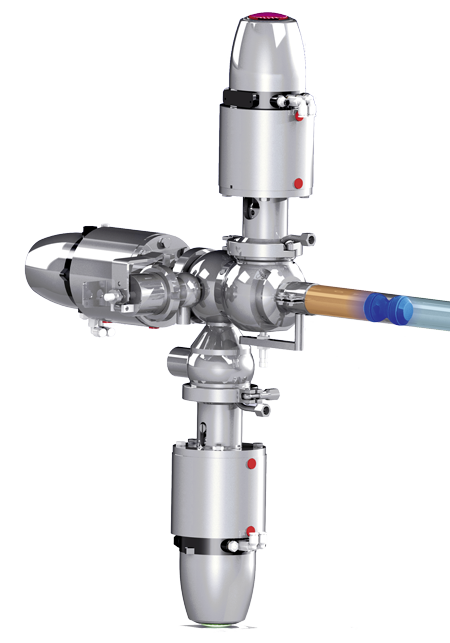

En termes simples, la technologie du raclage signifie l'expulsion du fluide à l'aide d'un corps de raccord de tuyau élastique, le racleur. Afin d'assurer l'étanchéité au milieu propulseur liquide ou gazeux et de couvrir les tolérances de fabrication du tuyau utilisé, les racleurs ont toujours un surdimensionnement. L'objectif du portage est d'accroître l'efficacité. On y parvient déjà en gagnant du temps lors du changement de produit et en évitant les phases de mélange.

En outre, la quantité d'eaux usées, le temps de nettoyage et l'utilisation de produits de nettoyage sont réduits, car il ne reste plus qu'un film de l'ordre du micromètre dans la canalisation après l'opération de raclage. Cela garantit la pureté des différentes recettes et augmente ainsi la fiabilité de la production. Et cela est bénéfique pour l'environnement.

Quand un tel investissement est-il rentable et que faut-il envisager ?

Un système de porcherie est rentable si vous voulez minimiser les pertes de produits et les coûts de production associés. On peut donc dire qu'un système de porcherie est toujours rentable. La seule chose à garder à l'esprit est que les systèmes de tuyauterie à raclettes nécessitent une planification très précise et une exécution minutieuse. Le système de raclage est conçu au moyen d'une analyse précise des processus et des données relatives aux produits.

La qualité de la surface des parois intérieures et la qualité des joints soudés sont des conditions préalables à un fonctionnement littéralement sans faille. La technologie de soudage orbital est essentielle pour ces lignes. Les canalisations et les raccords de ces installations doivent être entièrement en acier inoxydable. Et bien sûr, les raccords doivent pouvoir être raclés, c'est-à-dire que lorsque la vanne est ouverte, tout le diamètre du tuyau doit être disponible.